Les configurations de poutres font référence à la structure et à la configuration des poutres de filage qui prennent en charge la production de tissus filés-liés et soufflés par fusion dans des machines non tissées. Les deux types de configurations de poutres les plus courants dans les machines de filage filé sont les systèmes à poutre unique et à double poutre, et comprendre comment ces configurations affectent le produit final est essentiel pour les fabricants qui souhaitent optimiser à la fois l'efficacité et les performances du tissu.

Machine non tissée filée et fondue sont souvent considérés comme une solution rentable pour produire des tissus spunbond à des capacités inférieures. La configuration à faisceau unique se compose généralement d'une unité d'extrusion principale et d'un seul ensemble de buses de filage. Cette conception limite la largeur de production et le débit de la ligne, mais elle permet néanmoins de produire des tissus de haute qualité adaptés à diverses applications, notamment des produits d'hygiène tels que des couches, des blouses médicales et des masques. Le tissu produit à partir d'un système à poutre unique a tendance à être très uniforme en termes de répartition des fibres et de consistance du poids. Cependant, la capacité de production est limitée car la configuration à faisceau unique nécessite plus de temps pour couvrir la largeur de tissu souhaitée, ce qui peut entraîner des vitesses plus lentes et un rendement limité. Cela ne pose peut-être pas de problème pour les fabricants ciblant des marchés de niche avec des volumes plus faibles, mais pour les opérations à plus grande échelle, le débit peut devenir un goulot d'étranglement.

En revanche, les systèmes à double poutre offrent une plus grande flexibilité et une capacité de production plus élevée. Avec deux poutres travaillant simultanément, ces systèmes permettent de produire des rouleaux de tissu plus larges à des vitesses plus rapides. Les configurations à double poutre sont particulièrement avantageuses pour les fabricants qui doivent répondre à des demandes de volumes élevés, comme dans la production de produits médicaux et d'hygiène ou pour des applications industrielles comme les intérieurs automobiles et les géotextiles. Ces systèmes sont généralement plus efficaces en termes de production de tissu, car ils peuvent produire des bandes plus larges en un seul passage. Cependant, l’augmentation de la largeur et de la vitesse présente également certains défis. Même si un débit plus élevé peut entraîner une efficacité de production accrue, cela peut parfois se faire au prix d'une qualité de tissu légèrement réduite si la machine n'est pas correctement calibrée. La plus grande largeur de bande et les vitesses de production plus rapides exercent davantage de pression sur le processus de filage, et de légères variations dans la consistance de l'écoulement de fusion ou dans la formation de fibres peuvent entraîner des imperfections dans le tissu.

Au-delà de la simple capacité, le choix entre des systèmes à simple ou double poutre a également un impact sur les propriétés mécaniques du tissu, telles que la résistance à la traction, l'allongement et la liaison des fibres. Les tissus produits sur une machine à double faisceau ont tendance à avoir une meilleure résistance et durabilité en raison de la couverture accrue des fibres. Cependant, cela peut parfois conduire à un tissu plus rigide, ce qui peut ne pas être souhaitable pour certaines applications nécessitant des matériaux plus doux ou plus flexibles. Par exemple, des produits comme les couches pour bébés ou les blouses chirurgicales peuvent exiger des tissus non seulement solides, mais également légers et doux au toucher. Les fabricants doivent ajuster soigneusement les paramètres de la machine pour équilibrer les propriétés mécaniques du tissu avec les spécifications d’utilisation finale requises.

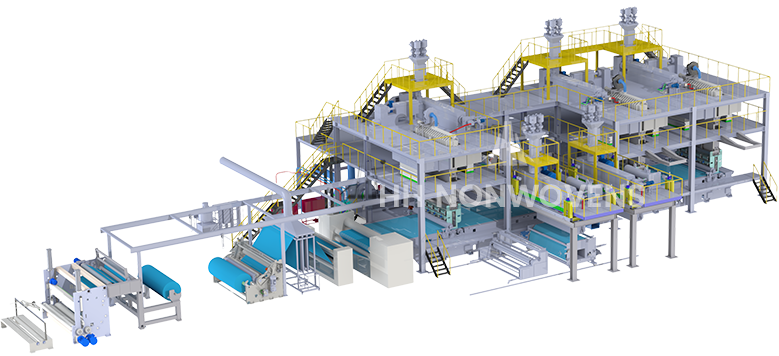

Un autre facteur clé est la capacité à produire des tissus multicouches. Avec les systèmes à double poutre, les fabricants disposent de plus d'options pour combiner différentes couches de tissus filés-liés et soufflés par fusion, permettant ainsi la production de tissus SMS, SMMS ou même SSMMS en un seul passage. Cette capacité multicouche est essentielle pour créer des tissus dotés de propriétés uniques, telles qu'une efficacité de filtration, une douceur et une capacité d'absorption améliorées, faisant des machines à double faisceau le choix préféré pour des applications telles que les masques médicaux et les matériaux de filtration de l'air. L'intégration de plusieurs couches augmente la complexité du processus de production, mais ouvre également de nouvelles possibilités pour créer des tissus hautes performances répondant aux normes industrielles strictes.

Le niveau d’automatisation de la machine joue également un rôle important dans l’impact de la configuration des poutres sur l’efficacité de la production et la qualité du tissu. Les machines avancées de spunmelt, qu'elles soient à simple ou double faisceau, intègrent des systèmes de contrôle automatisés qui utilisent des automates programmables et des interfaces à écran tactile pour surveiller et ajuster les paramètres clés tels que la température, le débit d'air et la tension des fibres. Ces systèmes contribuent à garantir une qualité de tissu constante, même à des vitesses élevées. Cependant, même si les systèmes à double poutre peuvent permettre une production plus rapide et plus efficace, ils nécessitent également des mécanismes de contrôle plus sophistiqués pour éviter des problèmes tels que l'enchevêtrement des fibres ou la formation inégale de la bande, qui pourraient compromettre l'intégrité du tissu. Par conséquent, il est essentiel de maintenir un étalonnage approprié de la machine et une maintenance périodique pour garantir que les systèmes à simple et double faisceau continuent de fournir des performances optimales au fil du temps.

English

English